センコー印西第二ロジスティクスセンター

- 3PL

様々な物流シーンや入出荷波動に対応可能な「3系統マルチ運用」事例

”240時間の工数削減を超えていく現場改善のさらなる深化とは”

センコー印西第二ロジスティクスセンター(以下、印西第二LC、千葉県印西市)では、大手ゴルフウェア・ゴルフ用品メーカーの3PL業務を受託している。仕分けの効率化を目指し、2段架台を採用し、なんと一日に240時間の工数削減を実現したことは、前回の導入事例記事でご紹介したとおりだ。

だが実は現在、印西第二LCでは、2段架台は使用していない。

2段架台廃止について、「トライしてみなければ見えてこない課題でした。つまり価値のあるチャレンジだったと考えています」と印西支店 印西第2ロジスティクスセンター長 峰哲史氏は語る。つまりさらなる改善を果たした結果、2段架台を廃止したのだ。

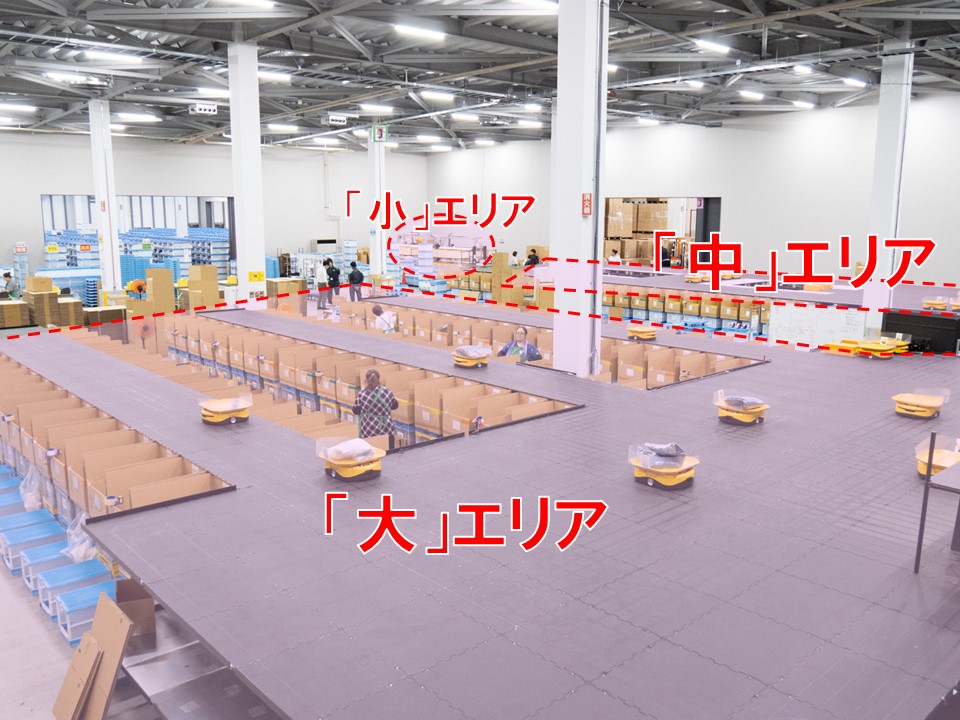

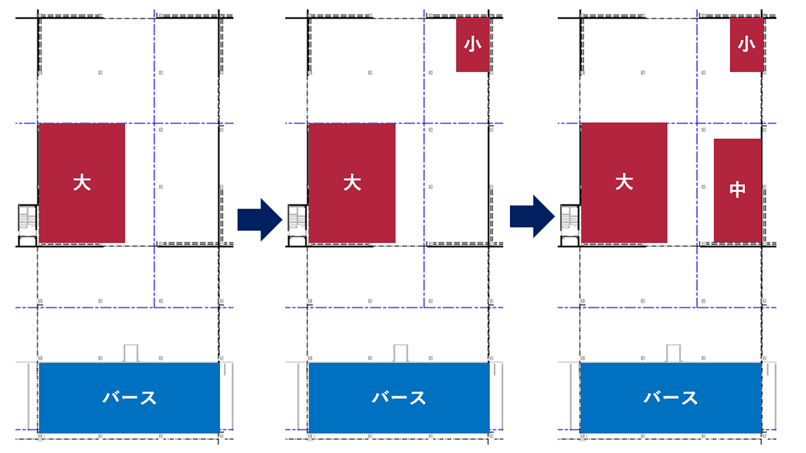

現在の印西第二LCは、シュート数106間口の「t-Sort」、シュート数63間口の「t-Sort」、そしてシュート数60間口(30間口×2系統)の「t-Sort 3D」という、大中小3種のフォーメーション(※本文中に見取り図あり)でより効率的な仕分けを実現している。

さらに、センコーは「t-Sort」を用いて得た経験を元に、新たな荷主も獲得した。元々、3PLとしての豊富な実績を持つセンコーだが、「t-Sort」を武器として物流センター業務の生産性と品質を向上させた。その上、「t-Sort」を用いた営業活動を行うことで、営業力、提案力にも磨きをかけたのだ。

関連事例記事:「一日に240時間の工数削減を実現」──センコー印西第二ロジスティクスセンターが「t-Sort」をスピード導入、パンク寸前の現場を劇的に改善したストーリー

「改善に妥協はない」、2段架台を廃止した理由

そもそも「t-Sort」導入前、印西第二LCでは手作業によるオーダーピッキングを行っていた。この経緯については前回記事に詳しいが、当時は土日、夜間まで作業を行っていた。

だが、「t-Sort」導入とトータルピッキングへの切り替えを行ったことで、庫内オペレーションは大幅に改善し、現在では平日の日中だけで作業が終わるようになった。

峰氏は、「オーダーピッキングからトータルピッキングに切り替えた時点で、生産性、作業効率が向上することは見えていました。しかし、これを人力でやるにしても、ロボットでやるにしても、限界値はあります。その限界値を予め推し量るのは難しく、やはり運用しながらベターな方法を探すしかありませんでした」と振り返る。

印西第二LCでは、常にさらなる改善を求めて、業務の見直しを図っている。解決すべき課題と考えたのは、2段架台の下段における作業効率と、作業員への負担である。

確かに2段架台を導入することで、作業員の歩行距離は減少した。そして下段での作業に伴う屈伸動作や、前かがみで作業を行うことが作業員の負担になりうることは、ある程度は予測していた。だが、妥協しない改善活動を続ける印西第二LCは、2段架台の課題を克服する、より優れた方法を見つけたのだ。

「トライしてみなければ見えてこない課題でした。つまり価値のあるチャレンジだったと考えています」(峰氏)

この学びを活かし、印西第二LCがさらなる進化を図った結果が、大中小3種の仕分けスペースを備えた「t-Sort」と「t-Sort 3D」だった。

深化した印西第二LC

「改善に妥協はしない」印西第二LCが見出したのが、大中小3つの仕分けスペースを用意することだった。

仕分けスペースを3つに分けたのは、2段架台の課題を克服しつつ、さらなる進化を果たすためである。

結論から言えば、大中小3つの仕分けスペースを用意することで、印西第二LCは、一日の中で変化する作業量の波動に、より効率的に対応できるようになった。

オーダーは五月雨式に入ってくる。作業効率を上げるためには、すべてのオーダーが揃ってから仕分け作業を開始するべきだが、これをやってしまうと一日の中での作業量平準化ができない。

あくまで仮の話だが、ある日の作業量が100だとすると、朝イチでは5程度の作業量しかないことをイメージして欲しい。これを106間口もある「大」仕分けスペースで行うのは非効率的である。仕分け後の商品をチェック・回収する作業員の歩く距離も長くなってしまう。

だから、作業量が少ないときは、「小」仕分けスペースの「t-Sort 3D」で行うのが効率が良いのだ。

ある程度のオーダーが溜まってきたら、今度は63間口の「中」仕分けスペースを使うことになる。

出荷量が少ない店舗への仕分けを行う場合、コンパクトでありながら、60間口もの仕分け能力を備える「t-Sort 3D」の方が小回りが効くし、作業性も高い。

もちろん印西第二LCでは、単純に「出荷量の多い大規模店舗だから『大』仕分けスペースを使う」というわけではなく、作業着手時点でのオーダー数を勘案して、大中小、どの「t-Sort」「t-Sort 3D」を使うのかを適切に判断している。

最近では、物流センター内の作業効率UPを図るため、オーダーをまとめて行うように3PL企業側から荷主に対して要望を行うケースも少なくない。もちろん、物流プロセスの効率化は荷主にとっても課題だから、3PL企業からの改善要望に応えてくれる荷主も少なくない。

だが一方で、こういった改善要望は、荷主側の業務プロセスを修正することを強いることになる。当然、3PL企業には分からない、別の課題を荷主に生じさせることも有り得る。

このようなリスクを考えれば、荷主側の業務プロセスに変更を求めない、つまり印西第二LCが行ったような、創意と工夫、そして「t-Sort」や「t-Sort 3D」のような最新の物流テクノロジーを用いることで、物流センター内業務の生産性向上を実現する方が望ましい。

印西第二LCにおける改善効果

もちろん、メリットは、印西第二LCにもある。

これまでも、「t-Sort」導入によって、印西第二LC内における製品の9割は、「t-Sort」で仕分け可能ではあった。ちなみに、残り1割の製品は、製品サイズ等の理由により「t-Sort」で仕分けが不可能な製品である。

2段架台を利用していた、すなわち「大」仕分けスペースしかなかったときは、仕分け量の少ない店舗については、「t-Sort」を用いるとかえって効率が下がるため、7割程度の製品を「t-Sort」で仕分けし、残りの2割は手作業で仕分けしていた。

大中小3つの仕分けスペースを採用することによって、製品の9割、すなわち「t-Sort」で仕分け可能な製品の全量を「t-Sort」と「t-Sort 3D」で仕分けることができるようになった。

印西支店 印西第2ロジスティクスセンター 主任 田中大貴氏は「手作業で行っていた2割の仕分け作業において、どうしても発生していた仕分けミスをゼロにすることができました」と語る。

作業員への負担軽減も、見逃せない効果である。

「仕分けミスが発生すれば、ミスをした作業員に注意しなければなりません。しかし、ミスをした方もしたくてミスをしたわけではありません。そもそもミスが発生しない仕組みを構築したほうが、作業員も気持ちよく働いてもらえますし、現場の雰囲気も良くなります」(田中氏)

センコー、その強さの秘密

率直に言えば、前回の取材の時点で、筆者は印西第二LCのオペレーションは、限りなく完成形に近づいているものと考えていた。

もちろん、こうして説明されてみれば、改善の余地、進化の余地があったことは分かる。分かるが、それはあくまで結果論である。

だからこそ、課題の洗い出しを含めて、ここまでの改善と進化を成し遂げた印西第二LCには大きなリスペクトを感じる。

なぜ、センコーはここまで突き詰めた改善と進化ができるのだろうか?

峰氏は、「センコーには、たくさんのお客さま、たくさんの現場を通じて得た知恵と経験があります。だから、どんなパターンのお客さまが来ても対応ができます。この引き出しの多さこそが、当社の強みだと考えています」と語る。

ただし、センコーの強さは引き出しの豊富さだけではない。そもそも、過去の引き出しを参考にするだけでは、「t-Sort」に代表されるような自動化を実現する、新たなテクノロジーに対応できるわけがない。

「当社では、『t-Sort』だけではなく、他の物流ロボットや自動倉庫も採用していますし、また+Automationに限らず、最新の物流ロボットについては、常に情報収集を怠りません」(峰氏)

つまり、引き出しの豊富さに加え、「どうすればもっとお客さまのお役に立てるのか?」「どうしたら3PLをもっと進化させられるのか?」を日々考え、追求し続けているからこそ、センコーは強いのであろう。

「t-Sort」を武器に、有名洋菓子店の物流センター業務を獲得

実はセンコーは先日、「t-Sort」を前提とした物流センター運用を提案することで、有名洋菓子店の物流センター業務を新たに受託したそうだ。

「その洋菓子店は、トータルピッキングをした後で、また店舗ごとにオーダーピッキングを繰り返すという、非効率な仕分けプロセスに課題を抱えていました。豊富な商品ラインナップに加えて、デパートなどに出店している都合上、店舗ごとに可能な在庫量に限りがあること、複雑なアソート作業が求められることに所以する課題だったわけですが、これを『t-Sort』を用いて仕分けし、改善する提案が受け入れられたのです」とロジスティクス営業本部 ファッション物流営業部 主任 田原裕也氏は説明する。

提案先の課題を的確に把握し、物流ロボットという先進的なツールを用いて改善提案を行うことができたのは、センコーが備える豊富な引き出しをもとにした応用力と発想力の賜物だろう。

実は、本提案のとき、+Automationはさまざまな提案、あるいは営業サポートを行った。

- 「t-Sort」運用レイアウトの検討と提案

- 有名洋菓子店における「t-Sort」運用を前提とした運用テスト

「私どもの要望に対するレスポンスの早さには驚いたし、感謝しています」、田原氏は営業提案時における+Automationの対応を評価している。

「t-Sort」を武器に、有名洋菓子店の物流センター業務を獲得

センコーに対し、「改善に妥協はしない」と評したが、妥協しないのは+Automationも同じである。

今回の取材中、筆者が少し驚いたことがあった。

「t-Sort」を利用中の他社における2段架台活用事例を、+Automation 西川が、峰氏らに説明をしていたのだ。

前職において、筆者は大手システムベンダーの関連会社で営業を務めていた。その感覚からすれば、顧客が行ったブラッシュアップを否定しかねない発言は、原則としてNGである。

理由は簡単。

顧客の気分を損ねかねないからだ。

だが西川は、躊躇なく他社における2段架台の事例を説明していた。

峰氏は、「『t-Sort』を採用した理由の1つに、ロボットサブスク形式でのサービス提供(”RaaS“=Robotics as a Service)のため、手軽かつ素早く導入できること』がありました。もし現場に合わなくても、すぐにやめることができますから」と説明する。

センコーでは、ここ印西第二LCだけではなく、他事業所でも「t-Sort」を導入している。

今やセンコーにとって、RaaSのメリットとは、「やめる」ではなく、(ここ印西第二LCで「t-Sort 3D」を追加導入したように)「変えられる」、さらに言えば「さらなる改善を求めて進化させる」メリットの方が大きくなっているのではないか。

「お客さまの現場を進化させることに妥協はしない」+Automationの姿勢が理解されているからこそ、一見ご法度とも思える提案に対しても、センコーは耳を傾けるのだろう。

「物流の2024年問題」を筆頭とした物流クライシスが叫ばれる今、物流事業者のあり方も変化が求められている。

3PLについては、物流戦略の企画立案などのコンサルティング要素を取り入れた4PL(あるいはLLP(Lead Logistics Provider))を、3PL事業者が目指すべき上位概念とする考え方もある。しかし、4PLは、顧客である荷主が「物流事業者にコンサルティングまで求めるのか?」という課題、あるいはジレンマを抱えている。つまり、荷主にとって4PLはおせっかいかもしれないのだ。

対して、本事例のような、AGVという最新テクノロジー、ロボットサブスク(RaaS)という最新のビジネススキームを用いて、3PLをさらに進化・高度化するという方向こそが、多くの荷主が求める、3PLのあるべき進化なのかもしれない。

本導入事例は、「t-Sort」および「t-Sort 3D」という道具の使い勝手を紹介する事例であると同時に、「t-Sort」および「t-Sort 3D」という創意と工夫次第でどのようにでも進化発展させられる道具を使いこなすヒントでもある。

ぜひあなたも、あなたなりの「t-Sort」および「t-Sort 3D」の使い方を見つけてほしい。

スペック

荷主:スポーツメーカー

取り扱い商材:ゴルフウェア・ゴルフ用品

t-Sort活用:DC型物流センターにおける、多品種小ロット仕分け作業

特徴:大中小3つの仕分けスペースを用いた効率性の追求

「大」仕分けスペース

導入台数:24~30台(t-Sort sd5)

シュート設置数:106間口

走路の専有面積:約80坪

「中」仕分けスペース

導入台数:10~16台(t-Sort sd5)

シュート設置数:63間口

走路の専有面積:約35坪

「小」仕分けスペース

導入台数:1基 (t-Sort 3D)

シュート設置数:60間口(30間口×2系統)、

走路の専有面積:約3坪

-

サービス導入事例集を無料公開中

DL資料内にはHP非掲載の導入事例もあります

- この資料でわかること

- 導入前の課題と導入後の効果

- パートナー様×7拠点の導入実績