日本通運株式会社 平井事業所

- 自社倉庫

都心のBOX倉庫における人手不足解消と庫内生産性大幅向上

「従来のオペレーションの利点を活かしながら自動化を実現した常勤スタッフの工夫」

生活雑貨のコンセプトショップにおける物流センター業務を担う、日本通運株式会社 平井事業所(東京都江戸川区平井)の5号館4階フロアにある平井物流センターは2つの課題を抱えていた。

1つは、人手不足である。

東京都心部に多くの店舗を持つ荷主の立場からすれば、同センターは店舗配送距離を短縮できる好立地である。平井事業所のある平井地区は、公共交通機関が充実しており、働きやすい立地だ。しかし日本社会が直面する慢性的な人手不足は、同事業所にも影響を与えており、募集をかけても以前のような人数は集めにくくなっている。

もう1つは、同センターのスペックである。

床耐荷重が0.9トン/平方メートルで、天井高も高くはない。近年、倉庫のデファクトスタンダードになっている床耐荷重1.2トン、天井高5.5mに及ばないのは、同センターがアパレルや生活雑貨などの比較的軽い商品を取り扱うように設計されているからだろう。

それゆえ、同センターのスペックでは、省人化や生産性向上を実現するために重厚長大な自動倉庫やマテハン機器を設置できない。

「We Find the Way」──NXグループが掲げる企業メッセージのとおり、これらの課題を解決する方法を見つけ、むしろ競合他社との差別化を図る武器としたのは、さすが日本通運である。

この課題解決を図るために、日本通運が白羽の矢を立てたのが、「t-Sort」である。

日本通運が「t-Sort」を選択した理由

平井物流センター4階フロアは、300坪弱。生活雑貨を取り扱っているだけあって、品目は、洋服、ぬいぐるみ、バッグから食器などの生活雑貨、化粧品から食品まで多岐にわたり、中には割れ物も含まれている。

約160店舗への出荷を担うTC型物流センター(Transfer Center、通貨型物流センター)であり、出荷量は閑散期で1万アイテム弱、繁忙期には2万5000アイテムに及ぶこともある。

庫内業務は常勤アルバイトが主戦力だが、繁忙期には短期アルバイトも加わるという。

「t-Sort」導入前、同センターでは、約160店舗への仕分けを、ハンディターミナルを使った人海戦術で行っていた。300坪弱という、物流センターとしては小ぶりな大きさではあるが、約160店舗の出荷先に対し、多いときには2万5000アイテムの出荷を行うのだ。当然、歩く距離も長くなり、倉庫作業員には大きな負担がかかっていた。

この課題を解消すべく、日本通運では2022年の暮れ頃から、同センターへの物流ロボット導入検討を開始した。他社の物流ロボットと比較検討を行い、2023年4月~5月頃に「t-Sort」に決定したという。

なぜ、日本通運は「t-Sort」を選んだのか?

理由は2つある。

1つ目の理由について、日本通運 平井事業所 営業二課 係長 大原達也氏は、「『t-Sort』の運用が、ハンディターミナルを使った以前の運用に近かったからです」と説明する。

実際、倉庫作業員らはすぐに「t-Sort」に慣れたという。その証となるエピソードをご紹介しよう。

同センターでは、単品で仕分けるケースと、1商品を複数点数まとめて仕分けるケースがある。当初想定していたのは、同じインダクション内で、単品とまとめ、両方の仕分けを行う運用だった。しかし常勤アルバイトたちは自主的に相談し、3か所あるインダクションに対し、「こちらは単品」、「あちらはまとめ」とインダクションを分けて作業をしたほうが、効率が上がると判断したそうだ。

ちなみに、この使い方は「t-Sort」のセッティングを変えることなく、あくまで機能の範囲(使い方の工夫)の範囲内で実現できる。以前の運用と、「t-Sort」を使った運用が近しいことに加え、「t-Sort」が備える高い汎用性が、常勤アルバイトたちの創意工夫を生み出したと言えよう。

2つ目の理由について、日本通運 平井事業所 営業二課 木村勝裕氏は、「導入設置のリードタイムが圧倒的に短いこと」を挙げる。

同センターでは、日曜日以外、土曜および祝祭日も含め稼働している。

「出荷を止めるわけにはいきませんから、わずか半日で設置完了し、3日後には本稼働していた『t-Sort』を選択したのは正解でした。これは『t-Sort』の設置がスピーディーに行えることに加え、利用方法がシンプルでわかりやすく、すぐに倉庫作業員が『t-Sort』を用いた運用に馴染めたことが功を奏したのでしょう」(木村氏)

「t-Sort」導入の効果

木村氏は、「t-Sort」導入の効果について、「最大の導入効果は、一日に出荷できる量が多くなったことですが」と前置きしたうえで、以下のように語る。

「仕分け作業が本当に楽になりました。今までは160店舗の振り分けを行うため、倉庫作業員は朝から夕方まで、ずっとハンディターミナルを手に歩き続けていました。当然、どうしても疲れてしまったり、集中力が切れてしまったりすることもありました。

しかし『t-Sort』導入後はインダクションから商品を投入すれば、『t-Sort』が160店舗分の仕分けを行ってくれるわけですから、倉庫作業員たちの歩行距離は圧倒的に減りました」(木村氏)

逆に、「t-Sort」に不満はないのだろうか?

木村氏はしばし考え込んだ後で、「正直、思いつきませんが…。あえて言えば、仕分けが早いぶん、荷直しが大変になったことくらいでしょうか」と語る。

「t-Sort」導入前は、ハンディターミナルを手に構内を歩き回っていたため、同時に荷直し(出荷箱に投入された荷物を整えたり、あるいは新たな出荷箱を用意すること)ができた。

しかし、「t-Sort」投入後は、インダクションから商品を投入する限り、絶え間なく商品が仕分けられていく。結果、すぐに出荷箱が満杯になり、荷直しが追いつかなくなることがあるのだという。

これは、「t-Sort」が備える作業生産性の高さを示す、嬉しい誤算というべきだろう。

日本通運が物流ロボットを導入する理由

あくまで一般論ではあるが、大きな企業ほど、稟議を通すには時間がかかる。そして日本通運は、約3.4万人の従業員を抱える大企業である。

「当社も、一般的には稟議を通すまでに相応の時間と手間を必要とします。しかし、こと平井物流センターにおける『t-Sort』導入に関しては、スムーズに稟議を通すことができました」(大原氏)

ではなぜ、「t-Sort」の場合、スムーズに稟議を通すことができたのだろうか?

「同センターは、日本通運内でも機械化が進んでいる事業所です。そのため、皆が物流ロボットの導入に順応していることに加え、『物流ロボットを導入すること』に対して前向きな共通理解が育っていたからだと思います」(大原氏)

そもそも日本通運は何を目的に、庫内業務の自動化・機械化を推し進めているのか?

「実は、『t-Sort』を導入したのは、『能力が高い人をたくさん生み出すため』ではなく、『平均値よりも低い人を、平均値まで押し上げるため」です」(大原氏)

大原氏の説明を補足しよう。

複数の人が、同じ場所で同じ作業をすれば、自ずと生産性には差がつく。

例えば、歩くスピードは人それぞれ違う。「歩き、そして商品をピックアップする」仕分け作業を行っていれば、歩行速度の高い人のほうが、生産性が高いのは自明である。

こういった倉庫作業員の能力差を埋める手段を、教育やマニュアルに求める考え方は一般的ではある。だが、さらなる生産性向上や省人化を目指す日本通運は妥協しない。

「マニュアルや教育だけで、倉庫作業員それぞれの能力を平均化しようというのは限界がありますから」(大原氏)

ではどうやって作業員ごとに異なる能力差を埋め、庫内業務全体の生産性を引き上げるのか?

この問いに対し、日本通運が出した答えの1つが、倉庫作業員の能力差が生じやすいプロセスを自動化・機械化することで、個々の能力差を平均化することなのだ。

日本通運の目指す機能性と生産性向上を実現するため

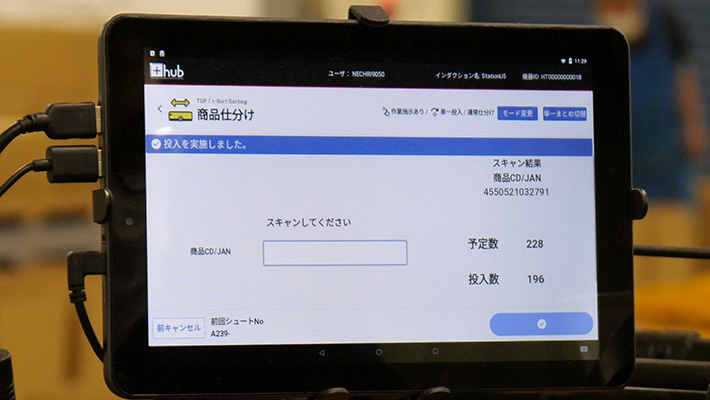

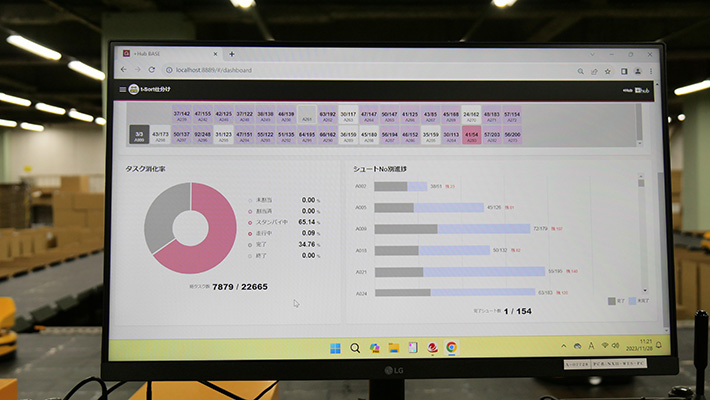

実は木村氏、「t-Sort」導入前の検討段階において、「+Hub」(+Automationが提供する「t-Sort」のコントロールや、WMSとの連結などを担う庫内実行システム)のマニュアルをつぶさに読み込んで、詳細な質問や改修要望を何度も行っていたという。

日本通運の担当営業である、+Automation セールス&マーケティング本部 ソリューション営業部 マネージャー 東日本エリアチームリーダー 服原甲弥は、「導入前にこれだけ詳細な問い合わせを受けた例はありません」と木村氏の綿密さに舌を巻いたという。

木村氏がここまでマニュアルを読み込んだのはなぜだったのか?

「『t-Sort』は、DC型物流センター(Distribution Center、在庫型物流センター)への導入実績の方が多いのでしょうか?

私どもから見ると、TC型物流センターである平井物流センターに対し『t-Sort』導入を想定したとき、『+Hub』の機能に少し物足りなさを感じたからです」(木村氏)

+Automationでは、日本通運が求めるTC型物流センター向け機能の充実に応えるべく、「+Hub」の進化を図った。これは、日本通運のノウハウを「+Hub」標準機能として取り入れることで、より「+Hub」の価値が高まると考えたからである。

その一部を、画像とともに紹介しよう。

導入前はもちろん、運用フェーズの現在も含め、日本通運は+Automationのサポートについて、どのような評価をしているのか?

「導入前に懸念事項がいくつか発生した際に、こちらの無理なお願いにも関わらず、素早く応えていただきましたし、導入後も早急に動いていただけたことは大変助かりました」(大原氏)

「例えばロボットに不具合があったときも、電話一本ですぐに駆けつけてくれます。親身に相談にも乗ってくれるし、とても感謝しています」(木村氏)

「We Find the Way」、日本通運が進む道の先にあるもの

今回の取材を通して見えたのは、定量的に生産性を把握することに対する、日本通運の強いこだわりである。

この点について、大原氏は以下のように説明してくれた。

「たいそうなことを言うつもりはありませんが、やはり会社ですから利益を出さなければなりません。利益を生み出すためには、生産性を把握する必要があります。

例えば、繁忙期に向けて増員するのであれば、現場の生産性を定量的に把握していないと、最適な人員計画を策定できません」(大原氏)

一方、木村氏は現場を管理する立場から、以下のように大原氏の説明を補足する。

「だからこそ、私どもは庫内作業員たちの生産性を把握し、『なぜこの人は作業が遅いのか?』『作業が早い人は、どのように作業しているのだろうか?』といった分析を、日頃から行っています」(木村氏)

本稿で紹介した取り組みは、一つ一つを見れば、多くの物流事業者でも行っていることだ。しかし、総体的に見ると、さすが日本を代表する物流企業である日本通運だと感じさせる、一貫性と説得力がある。

DX、SDGs、ESGと、機械化・自動化との関係

取材中、大原氏から興味深い発言があった。

「+Automationの話から外れますけど、SDGsなどは、機械化を推し進めることで貢献できるケースもあるでしょう」(大原氏)

例えば、商品に合わせて最適なサイズの段ボール箱を作る自動製函機は、中に詰めた商品の揺れを箱そのもので抑え込むため、緩衝材の使用量を削減することができる。つまり、機械化を推し進めることは環境保護にもつながり、結果としてSDGsの達成にもつながっていく。

この例に限らず、機械化や自動化がもたらすことは、省人化や生産性向上だけではない。機械化や自動化を推し進めていくことで、現代の企業が社会から求められる、DX、SDGs、ESGなどのさまざまな社会的な責任にも貢献できることを、大原氏は指摘している。

最近では、DX、SDGs、ESGなどを目指して業務改善を図る企業も少なくない。こういったアプローチを否定するつもりはないが、ともすればDX、SDGs、ESGそのものが、目的化してしまっているケースも見受けられる。

そんなリスクを考えると、大原氏が指摘するように、「業務改善を図った産物として、DX、SDGs、ESGなどにも貢献できた」という方が、より地に足のついたやり方と言えまいか。

「DX、SDGs、ESG、あるいは省人化、競合他社との差別化など、いま私どもはさまざまな要素を考えなければなりません。じゃあ、どうやって実現すべきかと言えば…、やはりその時、より最適な選択を続けていくことだと考えています」(大原氏)

「We Find the Way」──日本通運はさまざまな社会的要求を満たすべく、己の道を探し、そして切り拓いていく。

そのツールとして「t-Sort」が選ばれ、そして貢献できているというのは、とても光栄なことである。

-

サービス導入事例集を無料公開中

DL資料内にはHP非掲載の導入事例もあります

- この資料でわかること

- 導入前の課題と導入後の効果

- パートナー様×7拠点の導入実績